Автоматизация процесса сухого помола цементного клинкера в трубной шаровой мельнице

Введение

Техническое перевооружение предприятий стройиндустрии, ускоренное внедрение новых интенсифицированных технологических процессов невозможно без использования высокотехнологического оборудования комплексной автоматизации. Разработка и внедрение на предприятия стройиндустрии автоматических систем управления (АСУ) позволяет решать задачи оперативного управления на трех основных уровнях:

1) локальные средства автоматики;

2) автоматизированные системы управления предприятиями (АСУП);

3) отраслевые автоматизированные системы управления (ОАСУ).

Характерной особенностью современного этапа автоматизации является то, что она опирается на революцию в ЭВТ, а также быстрое развитие робототехники.

Применение современных средств и систем автоматизации позволяет решать задачи:

1. Вести процесс с производительностью, максимально достижимой для данных производительных сил, автоматически учитывая непрерывные изменения технологических параметров, свойств исходных материалов и полуфабрикатов, изменение в окружающей среде и ошибки операторов;

2. Управлять процессом, постоянно учитывая динамику производственного плана для номенклатуры выпускаемой продукции путем оперативной перестройки режимов технологического оборудования, перераспределения работ и т.д.

3. Автоматически управлять процессом в условиях вредных и опасных для здоровья человека.

Решение поставленной задачи возможно, если имеются следующие предпосылки:

1) наблюдаемость основных технологических параметров производственного процесса (возможность прямых или косвенных измерений всех параметров, характеризующих состояние процесса).

2) потенциальная управляемость производственного процесса (возможность компенсировать возмущение быстрее, чем успевает измениться это возмущение).

3) прогрессивность производственного процесса и используемого технологического оборудования (возможность модернизации).

4) наличие необходимой степени изученности производственного процесса как объекта управления.

5) возможность получения технико-экономического, социального или иного эффекта.

6) реальность практического использования потенциально достижимого эффекта.

7) наличие необходимого технического обеспечения разрабатываемого АСУТП.

8) наличие необходимых организационных предпосылок для создания АСУТП.

Внедрение систем автоматизации направлено на повышение эффективности производственных процессов. Основными источниками внедрения СА является:

1) повышение культуры производства, качества продукции и эффективности использования технологического оборудования;

2) повышение производительности труда при выполнении технологических операций, резкое сокращение ошибок и брака, стабилизация технологического процесса, сокращение числа работающих;

3) увеличение выпуска и повышение надежности продукции, оптимизация номенклатурного распределения производственной продукции;

4) сокращение потерь рабочего времени на участках и технологических линиях, увеличение оперативности управления производственным процессом со стороны персонала и увеличение качества управления. [1]

1. Анализ литературных источников

При создании АСУТП сухого помола сырья в трубной шаровой мельнице (или любого другого технологического процесса) целесообразно в первую очередь изучить передовой опыт отечественной и зарубежной промышленности в этой области. Был проведён анализ литературных источников, таких как «Основы автоматизации производства и контрольно – измерительные приборы на предприятиях строительных материалов», «Автоматическое регулирование процессов дробления и помола в промышленности строительных материалов», «Тепловой контроль и автоматизация тепловых процессов», «Автоматизация цементного производства», «Цемент. Электрооборудование, автоматизация, хранение, транспортирование», а также изучены периодические издания за последние годы «Современные технологии автоматизации», «Строительные материалы, оборудование, технологии». Проанализировав материал и сложив вместе самые удачные решения, можно привести описание полученного в итоге процесса и предъявляемые к нему требования.

Сухой помол сырья осуществляется в многокамерных трубных шаровых мельницах. Размалываемый материал непрерывным потоком поступает на вход мельницы. При помоле многокомпонентной шихты подача материала в мельницу осуществлялась одновременно несколькими дозаторами или питателями из разных бункеров. Помимо сухих компонентов, в мельницу подается вода по трубопроводу. Жидким компонентом сырья является глиняный шлам, предварительно приготавливаемый в болтушках. Глиняный шлам обычно подается в мельницу с помощью ковшевого питателя с регулируемой скоростью вращения ковшей. Сырье перемещается вдоль мельницы благодаря подпору со стороны поступления, работе мелющих тел и потоку воды. При этом по длине мельницы устанавливаются определенные условные уровни заполнения ее материалом.

Одним из основных требований, предъявляемых к процессу помола, является стабилизация тонкости помола шлама. В связи с тем, что приготавливаемый в мельнице шлам поступает на обжиг во вращающиеся печи, он должен иметь минимальную влажность. Избыточное содержание воды в шламе требует дополнительных затрат топлива на ее испарение в печи.

Содержание влаги должно быть таким, чтобы обеспечить прохождение шлама в мельнице и в печи, а также перекачивание насосами. Транспортабельность шлама тесно связана с его вязкостью. В том случае, когда сырьевой шлам приготовляется из нескольких компонентов, на управление процессом помола накладывается условие поддержания определенного состава шлама. Таким образом, системы автоматического управления процессом сухого помола сырья в трубной шаровой мельнице должны обеспечивать стабилизацию технологических параметров – тонкости помола, влажности и максимальной производительности.

На производстве были внедрены разнообразные АСУТП. Одно из отличий заключается в использовании функциональных различных возможностей, связанных с применением тех или иных технических средств. Системы управления на базе локальных регулирующих комплексов с минимальными информационными функциями целесообразны при реконструкции отдельных цехов малой мощности. При строительстве новых технологических линий или реконструкции мощных заводов предусматриваются мини - или микро-ЭВМ, реализующие максимальный объем информационных и управляющих функций.

Возможности совершенствования разработанных систем далеко не исчерпаны. Дальнейшие работы ведутся как в направлении применения микропроцессорной техники, так и по созданию более совершенных алгоритмов управления со статической оптимизацией и динамической стабилизацией на базе адаптивной модели процесса.

Разработка средств и систем автоматизации осуществлялась в следующих направлениях по созданию:

- средств автоматического или автоматизированного контроля технологических параметров и качества материалов;

- АСУТП на основе средств вычислительной техники;

- автоматических систем контроля и регулирования (СКР) на основе аналоговой техники;

- АСУП и интегрированных систем управления (ИАСУ) на базе средств вычислительной техники.

В середине 80-х годов возникло новое направление работ — совместная взаимообусловленная разработка технологии и систем управления — создание автоматизированных технологических комплексов (АТК) для строящихся предприятий (технологических линий) сухого способа производства. Это было обусловлено спецификой современной технологии цемента, в которой определенный уровень автоматизации является необходимым условием нормального функционирования производства. С этим направлением работ связано развитие методов системного проектирования АТК. В 1992 г. была введена в действие технологическая линия Мариупольского цементного комбината, а в 1995 г. — Белгородского цементного завода. В 90-х возникло принципиально новое направление — разработка автоматизированного оборудования для производства цемента и создание на этой базе автоматизированных технологических комплексов. Основу технических средств систем автоматизации технологического оборудования составляют средства микропроцессорной техники.

В современных трубных шаровых мельницах используют новейшие технологии для упрощения производства цементного клинкера. Например, в контур регулирования влажности шлама АСР сухого помола сырья в трубной шаровой мельнице входят следующие ТСА:

- 2 датчика температуры

- регулятор влажности

- исполнительный механизм с ОС

- рабочий орган с ОС [1]

Датчики температуры

В качестве датчиков температуры были выбраны медные термопреобразователи сопротивления.

Термопреобразователи предназначены для непрерывного измерения температуры различных рабочих сред (пар, газ, вода, сыпучие материалы, химические реагенты и т. п.), не агрессивных к материалу корпуса датчика.

Принцип работы термопреобразователей сопротивления ТСМ, ТСП, Pt100 основан на зависимости электрического сопротивления металлов от температуры. Термопреобразователи выполняют в виде катушки из тонкой медной или платиновой проволоки на каркасе из изоляционного материала, заключенной в защитную гильзу.

Термопреобразователи сопротивления характеризуются двумя параметрами:

R0 — сопротивление датчика при 0 °С

W100 — отношение сопротивления датчика при 100 °С к его сопротивлению при 0 °С.

Для подключения термопреобразователей сопротивления к регуляторам используется трехпроводная схема, которая позволяет уменьшить погрешность измерения, возникающую при изменении сопротивления проводов (например, при изменении их температуры). К одному из выводов терморезистора Rt подсоединяются два провода, а третий подключается к другому выводу Rt. При этом необходимо соблюдать условие равенства сопротивлений всех трех проводов.

Подобрана модель ТС 044 – 50М. В3. 35/3, что означает:

Количество чувствительных элементов:1

Конструктивное исполнение датчика (модель): датчики с кабельным выводом

Номинальная статическая характеристика (НСХ): 50 Ом, медный

Класс допуска: В

Схема внутренних соединений проводников: 3 — трехпроводная (стандарт)

Длина погружаемой части L, мм: 35;

Длина кабельного вывода l , м: 3м.

Рабочий диапазон измеряемых температур: –50…+150 °С

Допустимые отклонения : ±(0,25 °С + 0,0035T)

Условное давление 10 МПа

Величина рабочего тока, не более 5 мА

Показатель тепловой инерции, не более 30 с

Материал защитной арматуры сталь 12Х18Н10Т (мод. 054–194) [1]

Стоимость датчика составляет 700–1000 рублей.

Регулятор влажности

В качестве регулятора влажности был выбран измеритель-регулятор температуры и влажности– МПР51 Щ4.01 – для работы с термопреобразователями сопротивления 50 Ом.

Программируемый измеритель-регулятор типа МПР51-Щ4 предназначен для управления многоступенчатыми температурно-влажностными режимами технологических процессов при производстве мясных и колбасных изделий, в хлебопекарной промышленности, изготовлении железобетонных конструкций, сушке древесины, в климатических камерах и цементном производстве по заданной пользователем программе.

Прибор МПР51-Щ4 позволяет:

- измерять шесть параметров: температуру камеры («сухого» термометра) Тсух; температуру «влажного» термометра Твлаж; температуру продукта Тпрод, влажность, положения двух задвижек;

- вычислять два дополнительных параметра: разность температур ∆=Тсух – Тпрод; влажность – психрометрическим методом (по показаниям «сухого» и «влажного» термометров);

- регулировать температуру по двум независимым каналам (не только газовой, но и жидкой, и твердотельной среды);

- задавать программу регулирования с различными уровнями защиты для разных групп специалистов;

- сигнализировать об обрыве или коротком замыкании в линии «прибор – датчик».

- регистрировать контролируемые параметры на ЭВМ. Стоимость регулятора составляет 6200 – 6700 рублей.

Габаритный чертеж

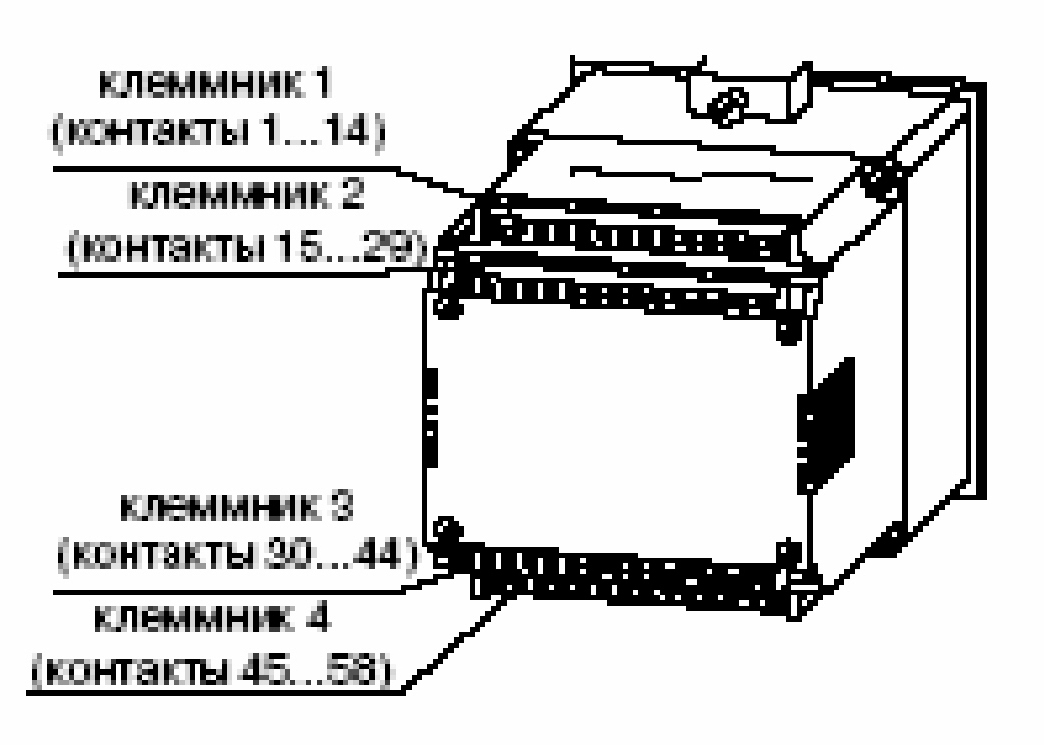

Схема подключения прибора

Рис. Б. 3. Вид прибора сзади

Измерение температуры:

Температура измеряется с помощью термопреобразователей сопротивления. Это могут быть медные датчики ТСМ 50М (R0 = 50 Ом), ТСМ 100М (R0 = 100 Ом) и платиновые датчики ТСП 50П (R0 = 50 Ом), ТСП 100П (R0 = 100 Ом).

Определение положения задвижки с помощью резистивного датчика:

Сопротивление датчика должно находиться в пределах от 100 до 1000 Ом; при больших значениях сопротивления помехоустойчивость прибора будет снижаться. Положение задвижки отображается на индикаторе «ПАРАМЕТР» в процентах: закрытому состоянию задвижки соответствует показание 0 %, открытому – 100 %.

Регулятор – это устройство, осуществляющее регулирование определённой величины, т.е. поддержание этой величины равной установке или управление изменением этой величины. Регулятор может осуществлять любой из указанных ниже законов регулирования, в зависимости от свойств управляемого объекта:

пропорционально – интегрально – дифференциальный (ПИД) закон;

пропорциональный (П) закон;

пропорционально-интегральный (ПИ) закон;

пропорционально-дифференциальный (ПД) закон;

релейный (Т) закон.

В расчётной части курсовой работы осуществляется подбор закона регулирования и его параметров, откуда известно, что регулятор будет реализовывать ПИ – закон.

Пропорционально – интегральное регулирование (ПИ – закон)

При работе прибора в режиме ПИ – регулятора величина выходного сигнала Yi зависит как от величины рассогласования E, так и от суммы предыдущих рассогласований:

где Xp — полоса пропорциональности; Ei — отклонение; ![]() и — постоянная времени интегрирования;

и — постоянная времени интегрирования;

![]() — накопленная в i_й момент времени сумма рассогласований (интегральная сумма).

— накопленная в i_й момент времени сумма рассогласований (интегральная сумма).

Из рисунка видно, что в первый момент времени, когда нет отклонения ( Ei = 0), нет и выходного сигнала (Yi = 0). С появлением отклонения Ei появляются импульсы, длительность которых постепенно увеличивается. В импульсах присутствует пропорциональная составляющая, которая зависит от величины E (не заштрихованная часть импульсов) и интегральная составляющая (заштрихованная часть). Увеличение длительности импульсов происходит за счет роста интегральной составляющей, которая зависит от рассогласования Ei и коэффициента![]() и

и

Рис. 4 Структурная схема прибора

Структурная схема содержит:

- 5 входных устройств (входов);

- 2 регулятора;

- 4 компаратора;

- 6 цифровых фильтров;

- устройство для вычисления разности температур ∆Т и относительной

- влажности ψ;

- задатчик программ управления (программ технолога);

- 8 выходных транзисторных ключей;

- 5 выходных реле;

- устройство-сигнализатор об окончании выполнения программы технолога,

- устройство связи с компьютером, индикаторы.

- На входные устройства прибора поступают сигналы от датчиков температуры “сухого” термометра Тсух; “влажного” термометра Твлаж; продукта Тпрод и датчиков положения «Задвижка 1» и «Задвижка 2». [1][2]

Технические характеристики прибора МПР51-Щ4

Рабочий орган

Затвор дисковый DE16 запорно-регулирующий с электроисполнительным механизмом МЭОФ.

Электрифицированные дисковые затворы предназначены для использования в качестве запорно-регулирующих устройств в системах автоматического регулирования технологических процессов и дистанционного управления в системах холодного и горячего водоснабжения, в системах отопления, вентиляции и кондиционирования.

Параметры дискового затвора типа DE16:

Диаметр условного прохода (Ду) — 25-200 мм.

Давление рабочей среды (Рраб)— до 1,6 МПа.

Рабочая среда — горячая и холодная вода, воздух, пар.

Температура рабочей среды (Траб)— -10°С…+130°С.

Степень утечки <0,00001% величины Kvs.

Характеристика регулирования — линейная.

Материал основных деталей:

- корпус — чугун;

- диск — нержавеющая сталь;

- вкладыш — полимерный материал (ЕРДМ).

Параметры электроисполнительного механизма

Рабочее положение механизмов — любое, определенное положением трубопроводной арматуры.

Механизмы изготовляются с одним из следующих блоков сигнализации положения выходного вала:

1. реостатным БСПР,

2. индуктивным БСПИ,

3. токовым БСПТ — с унифицированным сигналом 0-5, 0-20, 4-20 mA по ГОСТ 26.011-80.

Нелинейность датчиков блоков сигнализации положения ±2,5%.

Средний срок службы механизмов не менее 15 лет. [1]

Стоимость механизма составляет 10000 – 12000 рублей.

Габаритные и присоединительные размеры затвора дискового запорно-регулирующего DE16 с механизмами МЭОФ

Исполнительный механизм с ОС

Механизмы МЭОФ — однооборотные электрические фланцевые исполнительные механизмы, обеспечивающие передачу крутящего момента на рабочий орган арматуры неполноповоротного принципа действия.

Механизмы МЭОФ предназначены для перемещения рабочих органов запорно-регулирующей трубопроводной арматуры поворотного принципа действия (шаровые и пробковые краны, поворотные дисковые затворы, заслонки и пр.) в системах автоматического регулирования технологическими процессами различных отраслей промышленности в соответствии с командными сигналами, поступающими от регулирующих или управляющих устройств. Механизмы устанавливаются непосредственно на арматуру.

Основные функции:

- автоматическое, дистанционное или ручное открытие/закрытие трубопроводной арматуры;

- автоматический и дистанционный останов рабочего органа арматуры в любом промежуточном положении;

- позиционирование рабочего органа трубопроводной арматуры в любом промежуточном положении;

- формирование информационного сигнала о конечных и промежуточных положениях рабочего органа арматуры и динамике его перемещения;

Конструктивными основными деталями нелинейных механизмов являются:

- двигатель;

- привод ручной;

- редуктор;

блок сигнализации положения.

Блок сигнализации положения выходного вала:

Предназначен для преобразования положения выходного вала механизма в пропорциональный электрический сигнал, сигнализации или блокирования в крайних или промежуточных положениях выходного вала.

Механизмы оснащаются одним из видов блока сигнализации положения выходного вала:

- реостатным (БСПР-10)

- индуктивным (БСПИ-10)

- токовым (БСПТ-10)

блоком концевых выключателей БКВ без датчика положения выходного вала.

В состав каждого блока входят два основных узла: блок микропереключателей и датчик. Блок микропереключателей содержит основание, корпус с микропереключателями и вертикальный вал с кулачками. Один из кулачков имеет два профиля по Архимедовой спирали на углах 90° или 0-225° (0-0,25 об. или 0-0,63 об.). При повороте вала кулачки, в зависимости от его положения, нажимают на кнопки микропереключателей. Поворот вала через профильный кулачок на валу вызывает изменение выходного сигнала датчика положения. [1]

Редуктор:

Понижение частоты вращения и увеличение крутящего момента, создаваемых двигателем, осуществляется посредством многоступенчатых цилиндрических зубчатых или комбинированных червячно-зубчатых передач. Валы вращаются на шарикоподшипниках. Зубчатые передачи и шарикоподшипники смазываются густой смазкой, что обеспечивает установку механизма в любом положении в пространстве. [1]

Двигатель:|

Специальные синхронные электродвигатели с электромагнитной редукцией типа ДСОР и ДСТР являются приводом механизмов и обеспечивают поворотно-кратковременный режим работы исполнительны механизмов с частотой до 630 включений в час, продолжительностью включений до 25%. [1]

Параметры электроисполнительного механизма

2. Технологический раздел

2.1. Описание процесса приготовления цементного клинкера в трубной шаровой мельнице

Измельчение материалов в цементном производстве – один из технологических процессов. Помолу подвергают природные сырьевые материалы и искусственно подготовленные полуфабрикаты с различными добавками для придания определенных свойств цементу. От качества этих материалов и степени измельчения зависит качество цемента.

Помольные агрегаты, применяются в цементной промышленности, имеют высокую энергоемкость, и повышение коэффициента их полезного действия чрезвычайно важно. Конструктивные решения помольных агрегатов зависят не только от их мощности. Но и от способа производства цемента. Например, для мокрого способа производства нужны агрегаты, которые размельчают сырье с добавлением воды. При этом получается пульповидная масса, называемая шламом. При производстве цемента сухим способом требуется получить сухую (с минимальной влажностью) смесь в виде порошка. Для этого используются агрегаты, совмещающую сушку и помол сырья. Следовательно, цель автоматизации процессов измельчения материалов состоит в том, чтобы обеспечить максимальную производительность и устойчивые качественные показатели продукта помола.

Основной параметр, на котором базируется система автоматизации работы трубных шаровых мельниц, - частота шума, издаваемая агрегатом в процессе помола – использование электроакустического метода контроля загрузки.

Исследования технологических процессов помола, проводимые институтом ВИАСМ в течение длительного времени, позволили создать ряд систем контроля и регулирования. Системы выполнены для отдельных агрегатов цементного производства и в настоящее время получили широкое применение на отечественных цементных заводах. Внедрение их позволило резко повысить производительность агрегатов, улучшить качество продукции, снизить расход электроэнергии, улучшить условия работы обслуживающего персонала.

Автоматизация процесса приготовления сырьевого шлама в болтушках. Болтушки устанавливают на цементных заводах, применяющих пластичные материалы – глину и мел. Цель автоматизации регулирования процесса приготовления шлама – получение шлама с нормальной растекаемостью и минимальной влажностью при максимальной производительности агрегата. Для этого необходимо, чтобы система автоматизации поддерживала параметры работы всего технологического оборудования.

Суммарная нагрузка регулируется в зависимости производительности и среднего значения нагрузок приводов болтушек. Для регулирования вязкости шлама в системе предусмотрено автоматическое регулирование подачи воды в болтушку.

В системах, обеспечивающих автоматическое регулирование загрузки, использованы электронные регулирующие приборы. Сигнал от преобразователей приводов обеих болтушек поступает на регулятор. В случае превышения суммарной нагрузки электродвигателей, что происходит при перегрузке болтушек, регулятор останавливает конвейер, и подача материала прекращается. При уменьшении нагрузки на двигатели регулятор вновь включает конвейер, и подача материала возобновляется. Режим работы этого регулятора позиционный: пуск – стоп конвейера.

Автоматизация процесса помола сырья в трубной шаровой мельнице с гидроциклонами. Пластичные материалы после диспергирования в болтушках содержат 70-80% мелких фракций, не требующих дополнительного измельчения в мельницах. Отделение готового продукта от общей массы шлама позволяет сократить общую потребность в помольных агрегатах и интенсифицировать процесс помола. При этом расход электроэнергии на приготовление шлама сокращается почти на 50%. Для этого на ряде цементных заводов применяют сырьевые мельнице, работающие в комплекте с гидроциклонами (гидроклассификаторами).

Для регулирования загрузки мельниц используют электроакустический метод. По величине загрузки регулируют подачу шлама в гидроциклоны и добавок в мельницу.

Контролируя разрежение в гидроциклонах, можно контролировать также режимы их работы, так как при увеличении или уменьшении величины разрежения по сравнению с заданным значением нарушается отделение крупных кусков и мелких. Для контроля разрежения в гидроциклонах используют манометры, которые являются бесшкальными преобразователями с электрическим унифицированным выходным сигналом постоянного тока. Вторичным прибором является показывающий прибор, предназначенный для визуального контроля величины одного параметра. В качестве регулирующих используют приборы, которые могут работать с приборами, имеющими выходной сигнал унифицированных параметров.

Автоматизация процесса сухого помола сырья в трубной шаровой мельнице. Для производства цемента сухим способом нужно подготовить сырьевую массу необходимой тонкости и минимальной влажности. Это достигается в мельницах, работающих по замкнутому циклу с промежуточной отбором готовой фракции. В качестве устройства для промежуточного отбора в установке применяют сепаратор, который разделяет поступающею в него сырьевую смесь. Готовый материал, имеющий нужную тонкость, направляется в емкость для хранения, а крупная фракция возвращается в мельницу на домол через течку. Таким образом, осуществляется замкнутый цикл помола.

Раздробленное сырье дозаторы (рис. 8) подают в сушильную камеру, где смесь разбрасывается лопастями и подсушивается потоком горячих газов, а затем измельчается мелющими шарами. Пройдя первую камеру, материал через разгрузочное устройство попадает в ковшовый элеватор, который подает его в два центробежных сепаратора для разделения на фракции. Мелкие частицы – готовый продукт – по аэрожелобу поступают в пневмонасосы, которые их транспортируют в силосы, а крупная фракция подается во вторую размольную камеру мельницы, заполненную мелющими телами – цильпесом. После вторичного измельчения сырье вновь поступает в разгрузочное устройство и вместе с материалом, выходящей из первой камеры, поступает в сепараторы. Горячие газы, необходимые для сушки сырья, подают по газоходам из топки, установленной для этой цели в сырьевом отделении. После просасывания через мельницу газы очищаются в циклонах и электрофильтрах. Вся система подсушки и помола работает под разряжением.

В трубных шаровых мельницах непрерывным потоком подается размалываемый материал и вода. В процессе измельчения должна обеспечиваться стабилизация влажности и тонкости помола шлама, а также поддержание их значений на заданных технологической картой величинах.

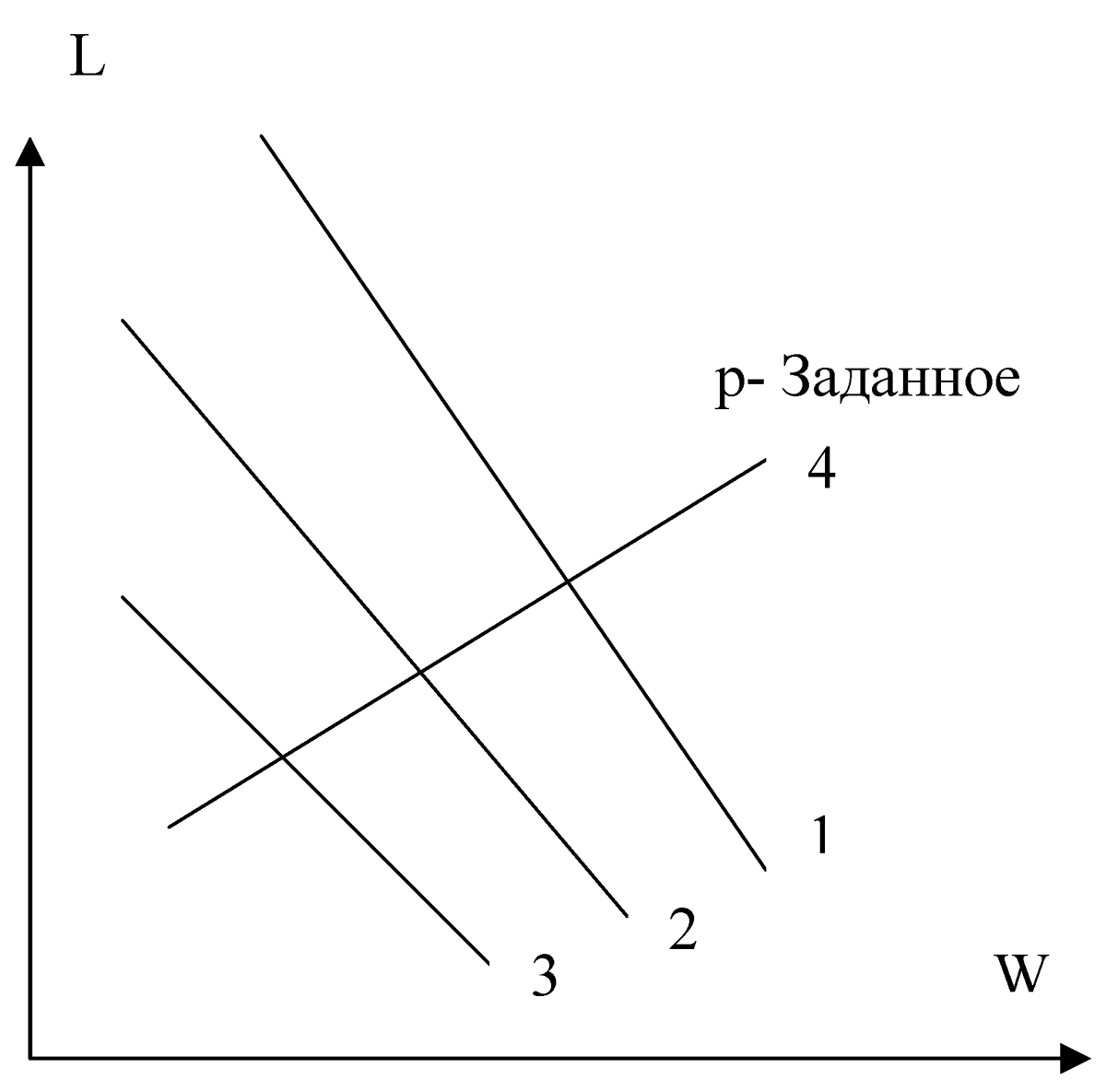

Для изучения мельницы как объекта регулирования и построения основных технологических зависимостей с помощью системы контроля и дистанционного управления определяются связи между технологическими величинами. Так, на рис.1. приведены зависимости сигнала уровнемера в зоне дробления L от производительности мельницы W при различном гранулометрическом составе материала, который является одним из показателей размалываемости. Линия 3 характеризует наиболее крупный и трудно размалываемый материал, 2 — средний, 1 — легко размалываемый.

Уровень загрузки первой камеры мельницы материалом в зоне дробления зависит не только от производительности мельницы, но и от размалываемости сырья. При неизменной производительности мельницы трудно размалываемый материал недоизмельчается, а легко размалываемый измельчается до чрезвычайно малых частиц. В то же время поддержание постоянного уровня загрузки первой камеры L приводит к обратному явлению: подача в мельницу легко размалываемого сырья столь велика, что шлам на выходе будет грубого помола. Вынесенная на график линия 4 является линией постоянного значения тонкости помола р.

Таким образом, стабилизация заданной тонкости помола достигается путем поддержания определенного соотношения между изменениями величин сигнала ∆L первой камеры и производительности W.

Тонкость помола зависит как от расхода сырья, подаваемого в мельницу, так и от его размалываемости. Расход сырья контролируется дозаторами или тарельчатыми питателями. Измерение размалываемости сырья представляет значительные трудности. Поэтому для контроля факторов, связанных с размалываемостью, применяют косвенные методы. Одним из таких факторов является уровень заполнения мельницы материалом, поскольку при неизменной производительности он зависит от размалываемости сырья.

Уровень материала в шаровой мельнице измеряют электроакустическим методом. В его основе лежит зависимость характеристик шума, издаваемого мельницей, от количества находящегося в ней материала. Чем меньше уровень загрузки мельницы материалом, тем интенсивнее вибрационный сигнал и наоборот. Устройство, контролирующее уровень загрузки мельницы материалом, устанавливается в начале первой камеры в так называемой зоне дробления. Здесь воспринимается сигнал изменения количества и размалываемости материала.

Сигналы от устройства контроля загрузки мельницы L и датчика расхода сырья F (дозатора) подаются на вход регулирующего прибора загрузки мельницы материалом. При соответствующих параметрах настройки регулирующий прибор поддерживает определенное соотношение сигналов датчиков F и L, благодаря чему колебания тонкости помола шлама становятся меньшими, чем при ручном управлении процессом.

При изменении уровня загрузки первой камеры материалом изменяется величина сигнала L, подаваемого на регулирующий прибор, который воздействует на исполнительный механизм ИМ и перемещает задатчик дозатора до тех пор, пока сигнал обратной связи по положению расходомера сырья не сбалансирует регулирующий прибор. Соотношение сигналов датчиков, поддерживаемое регулирующим прибором, при этом остается неизменным.

Изменения гранулометрического состава и расхода подаваемого в мельницу материала, вызывая изменения уровня смеси в зоне шламообразования, компенсируются пропорциональным изменением расхода воды. [1]

2.2. Обоснование необходимости автоматизированного контроля технологического процесса приготовления цементного клинкера

в трубной шаровой мельнице

Наиболее высокий уровень автоматизации в промышленности строительных материалов имеет цементное производство. Основной предпосылкой для этого является соответствующее состояние технологических протоков производства. Доминирующий способ производства цемента в РФ – мокрый способ, поэтому основной объем работ по автоматизации цементной промышленности связан с этим способом. Вместе с тем в последние годы внедряют и сухой способ производства цемента.

Существующий уровень автоматизации цементного производства характеризуется установкой на всех технологических переделах приборов автоматического контроля, как общепромышленного назначения, так и специфических, специально созданных для цементной промышленности. На передовых заводах осуществляется комплексная автоматизация производства. Разработаны, внедрены и показали высокую надежность и эффективность системы автоматизации основных технологических процессов – приготовления сырья, обжига и помола клинкера. Созданы и серийно выпускаются установки автоматического контроля и регулирования процесса сушки шкалы в прямоточных сушильных барабанах, процесса охлаждения цементного клинкера в холодильниках колосникового типа. Всего в цементной промышленности внедрено и работает около 600 различных систем автоматизации.

Успехи отечественной науки и техники в области создания электронных управляющих машин позволили перейти к качественно новому этапу автоматизации, характеризующемуся переходом от автоматизации отдельных технологических агрегатов к автоматизации участков производства и завода в целом. Необходимые для этого работы по математическому описанию объектов управления и разработке алгоритмов управления производят в различных институтах России.

Следующим этапом совершенствования управления по отношению к оптимальному планированию работы цехов является оптимизация деятельности завода в целом по экономическому критерию. Для этого разрабатывают математическо-экономическую модель цементного производства. Предусматривается выполнение работ по созданию типовых автоматизированных систем управления с определением наиболее экономических структур и последующего их распространения с постоянно возрастающим объемом внедрения систем автоматизации отдельных агрегатов, линий, а также средств автоматизации инженерного и управленческого труда.[1]

2.3. Требования к автоматизированной системе регулирования температурного режима приготовления цементного клинкера

в трубной шаровой мельнице

Автоматизация оборудования позволяет увеличить его производительность, сократить затраты материалов, топлива и энергии за счет более рационального их использования, а также сократить количество обслуживающего персонала и сохранять качество продукции. Однако прежде чем приступить к разработке системы автоматического управления, необходимо оценить, что она дает предприятию и всему народному хозяйству, какие критерии и методы должны быть положены в основу оценки экономической эффективности автоматизации и, наконец, какими должны быть системы автоматического управления, чтобы обеспечить максимальный экономический эффект.

Каждая автоматическая система должна быть оценена с точки зрения удобства и экономичности ее эксплуатации. Автоматизация технологических процессов приготовления цементного клинкера позволяет резко повысить культуру производства и производительность труда, обеспечить сохранение качества нагреваемых за счет точного выдерживания тепловых режимов в процессе разогрева, а также обеспечить оптимальный расход топлива и электрической энергии.

При несоблюдении тепловых режимов и времени температурного воздействия в процессе приготовления не исключается необратимое изменение теплофизических характеристик и химического состава, как самого цементного клинкера, так и теплоносителей. Автоматизация процессов может быть как комплексной, когда все звенья технологического потока работают без непосредственного влияния оператора, так и частичной, когда управляют отдельными производственными процессами, машинами, которые входят в единый технологический комплекс. Для управления процессами пуска, выключения, регулирования режимов, открытия и закрытия кранов, вентилей и т. п. можно применять средства ручного или автоматического управления. Кроме того, управление может быть местным, дистанционным, централизованным и полностью автоматическим.

Местным управлением предусматривается управление отдельными операциями машины или агрегата непосредственно с места его установки. Дистанционное управление позволяет выполнять операции, связанные с пуском, регулированием режимов и остановкой одного или нескольких агрегатов с одного пульта, установленного на некотором расстоянии от управляемого объекта. Автоматическое управление позволяет обеспечивать работу одного или нескольких агрегатов по заранее определенным условиям — программам.

Обслуживающий персонал в этом случае осуществляет лишь первоначальное включение объекта в работу, а в дальнейшем следят за исправностью элементов автоматической системы и самого объекта регулирования.

Основная задача устройств автоматического регулирования температуры нагревательного оборудования состоит в обеспечении нагрева цементного клинкера до заданной температуры и в поддержании ее на постоянном уровне с точностью, соответствующей требованиям технологического процесса.

Для обеспечения положительного эффекта использования системы автоматизации, к ней предъявляют следующие требования:

- обеспечить статическую ошибку – не более 5%;

- максимальное перерегулирование σ – не более 10%;

- время регулирования tp – не более 50 с;

- время нарастания – не более 15 с;

- запас устойчивости по амплитуде – не менее 10 дБ;

- запас устойчивости по фазе – от 30 до 80 град.[1]

3. Экономика

Получение клинкера — наиболее сложный и энергоемкий процесс, требующий больших капитальных и эксплуатационных затрат. Доля клинкера в стоимости портландцемента достигает 70-80%. Производство клинкера состоит из добычи сырьевых материалов, дробления, помола и смешивания их в определенном соотношении, обжига сырьевой смеси и магазинирования клинкера.

Комплекс операций по получению из клинкера портландцемента включает следующие технологические процессы: дробление клинкера, сушку минеральных добавок, дробление гипсового камня, тонкое измельчение клинкера совместно с активными минеральными добавками и гипсом, складирование, упаковку и отправку цемента потребителю.

Даже в пределах одного месторождения химико-минералогический состав сырья меняется в широких пределах. Поэтому получение сырьевой смеси постоянного состава — сложная задача. С другой стороны, перерабатываемое цементной промышленностью сырье отличается не только составом, но и физико-техническими свойствами (влажностью, прочностью и т. д.). Для каждого вида сырья должен быть выбран такой способ подготовки, который обеспечивал бы тонкое измельчение и равномерное перемешивание компонентов шихты с минимальными энергетическими затратами. Это послужило причиной появления в цементной промышленности трех способов производства, отличающихся технологическими приемами подготовки сырьевых смесей: мокрого, сухого и комбинированного.

Рассмотри сухой способ производства. Последовательность технологических операций производства портландцемента сухим способом такая же, как и при мокром, однако при подготовке сырьевых смесей имеются существенные отличия, зависящие от влажности и твердости сырья. При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет вид. Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1 %. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства — сушка.Желательно совмещать ее с размолом сырьевых компонентов. На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице совмещаются процессы сушки, тонкого измельчения и перемешивания всех компонентов сырьевой смеси. Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка — сырьевой муки. В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом. Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками). В них за несколько десятков секунд сырьевая смесь нагревается до 700-800°С, дегидратируется и частично декарбонизируется. Завершается обжиг клинкера во вращающейся печи. Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью. Технологическая схема производства портландцемента из такого сырья выглядит следующим образом. Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэро-фол», позволяющих перерабатывать сырье с влажностью до 25%. Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка. Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Сложнее при сухом способе обеспечить санитарные условия и охрану окружающей среды. Но решающим его преимуществом является снижение расхода теплоты на обжиг клинкера до 3,4-4,2 МДж/кг. Кроме того, на 35—40 % уменьшается объем печных газов, что соответственно снижает стоимость обеспыливания и дает больше возможностей по использованию теплоты отходящих газов для сушки сырья. Важнейшее преимущество сухого способа - более высокий съем клинкера с 1 м3 печного агрегата. Это позволяет проектировать и строить печи по сухому способу в 2-3 раза более мощные, чем по мокрому. В целом по технико-экономическим показателям сухой способ превосходит мокрый. При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40%, уменьшение себестоимости продукции на 10 % и сокращение капиталовложений при строительстве предприятий на 50%. Это обусловило интенсивное его распространение в мировой цементной промышленности. Однако надо учитывать, что возможности применения сухого способа ограничены влажностью перерабатываемого сырья. Переработка сырья с влажностью более 20—25 % по сухому способу связана с высокими расходами теплоты на сушку, и этот способ становится неэкономичным.

Выполнять монтаж оборудования будет бригада из 3 человек с окладом 15000.00 руб./мес. и сроками в 2 недели. Следовательно, коэффициент для монтажа 4.29=3(человека)*0.5(2-недели или пол месяца)/0.35(фонд оплаты труда),тогда сумма монтажа оборудования составит 64 285.00руб. Настройка и пуско-наладка должны быть произведены в течение 3 недель в составе 2-х человек с окладом 35000руб. Коэффициент для пуско-наладки (здесь оплата труда повременная за месяц) 4.29=2(человека)*0.75 (3-недели или 0.75 месяца)/0.35(фонд оплаты труда). И в итоге составит 150 000 руб. Данную систему сможет обслуживать 1 оператор с заработной платой 26500 руб. Коэффициент для согласования в госгортехнадзоре (здесь оплата труда сдельная за результат) 2.86=1/0.35(фонд оплаты труда). Сдача Госгортехнадзору 85 714.00 руб. В общей сложности вся автоматизация составит 400600 руб. +/- 5%

4. Раздел автоматизации

4.1. Идентификация объекта автоматизации

Все расчеты здесь и далее произведены с помощью MAHTLAB и заимоствованы из курсовой работы Мироненко А. В. «Автоматизация процесса сухого помола цементного клинкера в трубной шаровой мельнице»

Под идентификацией динамических объектов понимают процедуру определения структуры и параметров их математических моделей, которые при одинаковом входном сигнале объекта и модели обеспечивают близость выхода модели к выходу объекта при наличие какого-то критерия качества.

В результате проведенного эксперимента был получен массив данных состоящий из 2 тысяч значений входного параметра и 2 тысяч значений выходного параметра. Интервал дискретизации равен 3 с (ts=3). Для загрузки в рабочую область MATLAB массива данных необходимо выполнить команду:

После выполнения команды в рабочей области появились массив входных переменных u и массив выходного параметра y.

Интервал дискретизации указывается дополнительно:

Сформированный файл указывает, что он содержит результаты 100 измерений с интервалом дискретизации 3 с. Входными переменными является массив u, а выходным параметром y. Для наглядности сформированного файла необходимо в его структуру ввести обозначения входных и выходных данных:

>>set(dan41,’InputName’,'Тонкоcть помола клинкера’,'OutputName’,'Влажноcть клинкера’)

Для просмотра полной информации о полученном файле воспользуемся командой:

>> get(dan41)

ans =

Domain: ‘Time’

Name: []

OutputData: [100x1 double]

y: [1x18 char]

OutputName: {[1x18 char]}

OutputUnit: {”}

InputData: [100x1 double]

u: [1x17 char]

InputName: {[1x24 char]}

InputUnit: {”}

Period: Inf

InterSample: ‘zoh’

Ts: 3

Tstart: []

SamplingInstants: [100x0 double]

TimeUnit: ”

ExperimentName: ‘Exp1′

Notes: []

UserData: []

Для графического представления данных воспользуемся командой:

plot(dan41) (рис.10):

Для дальнейшего использования полученных исходных данных необходимо провести предварительную обработку этих данных с целью удаления тренда из набора данных и если необходимо отфильтровать данные с помощью имеющихся средств в пакете System Identification Toolbox. Данные операции проведем в графическом интерфейсе System Identification Toolbox, который запускается из командной строки командой:

>> ident

Opening ident ……. done.

Импортируем файл данных в среду интерфейса с помощью команды data – import (рис.11):

Запустим режим быстрого старта, для чего в падающем меню Operations выберем Quick Start. При выборе этого режима производится:

- удаление тренда из массива экспериментальных данных;

- формирование усеченных массивов данных с именами dande и dandv для построения моделей (рис. 12)

Тонкость помола и влажность клинкера

После проведения предварительной обработки данных можно приступить к нахождению оценки модели.

В предложенном списке Estimate выбираем Parametric models, данный выбор приведет к открытию диалогового окна задания структуры модели. Получим параметрические модели из предложенного списка (ARX, ARMAX, OE, BJ, State Space), оценка производится нажатием кнопки Estimate. Существует возможность изменить параметры модели в редакторе Order Editor.

Воспользуемся значениями по умолчанию, за исключением ARX и State Space, у которых параметры выберем, нажав кнопку Order Selection (рис.13).

Для анализа моделей воспользуемся средствами System Identification Toolbox: Model output, Transient resp, Frequency resp.

Для анализа модели ТОУ возьмем модель arx233 для чего перетащим ее на иконку To Workspace, при этом модель arx233 появится в рабочем пространстве MATLAB.

Полученные модели представлены в так называемом тета – формате и являются дискретными. Для преобразования модели из тета - формата в вид удобный для дальнейшего использования в пакете System Identification Toolbox имеются специальные функции.

Преобразуем модель тета-формата многомерного объекта в вектор передаточных функций, связанных с выбранным входом:

>> [A, B] =th2arx (arx233)

A =

1.0000 -1.2514 0.3763

B =

Columns 1 through 3

0 0 0

Columns 4 through 6

0.0600 0.0487 0.0125

>> [num,den]=th2tf(arx233)

num =

Columns 1 through 3

0 0 0

Columns 4 through 6

0.0600 0.0487 0.0125

den =

Columns 1 through 3

1.0000 -1.2514 0.3763

Columns 4 through 6

0 0 0

где num, den соответственно числитель и знаменатель дискретной передаточной функции.

Получим дискретную передаточную функцию:

>> zarx233 = tf(num, den, ts)

Transfer function:

0.05999 z^2 + 0.04869 z + 0.01253

———————————

z^5 - 1.251 z^4 + 0.3763 z^3

Sampling time: 3

Преобразуем дискретную модель в непрерывную и представим ее в виде передаточной функции:

>> sarx233 = thd2thc (arx233)

Continuous-time IDPOLY model: A(s) y (t) = B(s) u (t) + C(s) e (t)

A(s) = s^3 + 12.4 s^2 + 3.955 s + 0.2669

B(s) = 0.3928 s^2 - 0.1036 s + 0.2589

C(s) = s^3 + 12.8 s^2 + 8.952 s + 2.136

>> [num1, den1] =th2tf (sarx233)

num1 =

Columns 1 through 3

0 0.3928 -0.1036

Column 4

0.2589

den1 =

Columns 1 through 3

1.0000 12.3970 3.9546

Column 4

0.2669

>> sysarx233 = tf (num1, den1)

Transfer function:

0.3928 s^2 - 0.1036 s + 0.2589

———————————

s^3 + 12.4 s^2 + 3.955 s + 0.2669

Приведенные передаточные функции являются одной и той же моделью, записанной в разных формах и форматах. Проанализируем динамические характеристики модели. Для этого воспользуемся командой:

>> step(sysarx233) (рис. 14).

Рис. 14 Динамические характеристики модели

В поле графика указаны основные характеристики переходящего процесса: время нарастания, время регулирования, установившееся значение выходной координаты.

Для построения импульсной характеристики модели необходимо воспользоваться командой:

>> impulse(sysarx233) (рис. 15).

Рис. 15 Импульсная характеристика модели

Определим частотные характеристики моделей с помощью команды: >> bode(sysarx233) (рис. 16).

Рис. 16 Частотные характеристики

Также можно просмотреть годограф Найквиста:

>> nyquist(sysarx233) (рис. 17).

Рис. 17 Годограф Найквиста (АФЧХ)

Найквиста годограф АФЧХ не пересекает точку комплексной плоскости с координатами -1,j0.

Значения запасов устойчивости можно определить также и в режиме командной строки MATLAB с помощью команды

>> [Gm, Pm, Wcg, Wcp] =margin (sysarx233)

Gm = 34.7465

Pm = Inf

Wcg = 0.5964

Wcp = NaN

где Gm – запас устойчивости по амплитуде в натуральных величинах на частоте Wcg, Pm – запас устойчивости по фазе на частоте Wcp. Для определения запасов устойчивости в логарифмическом масштабе необходимо выполнить следующие операции:

>> Gmlog=20•log10(Gm)

Gmlog = 30.8182

Как видно, определение запасов устойчивости последним способом позволяет значительно точнее вычислять эти значения, чем на графиках частотных характеристик.

Анализ частотных характеристик показывает, что модели arx233 являются устойчивыми с соответствующими запасами устойчивости по амплитуде. Запас устойчивости по фазе равен бесконечности.

Для решения задач анализа и синтеза систем управления важно знать ответ на другой не менее важный вопрос, чем полученные временные, частотные и статистические характеристики: обладает ли объект свойством управляемости в смысле возможности его перевода из заданной начальной точки (или области) в заданную конечную точку (или область)?

Решение проблемы управляемости основано на анализе уравнений переменных состояния и формулируется следующим образом: объект называется вполне управляемым, если выбором управляющего воздействия u(t) на интервале времени [t 0 > t k ;] можно перевести его из любого начального состояния y(to) в произвольное заранее заданное конечное состояние y(tk).

Критерием управляемости линейных стационарных объектов является условие: для того чтобы объект был, вполне управляем, необходимо и достаточно, чтобы ранг матрицы управляемости равнялся размерности вектора состояний п.

В пакете Control System Toolbox имеется функция ctrb, формирующая матрицу управляемости в пространстве состояний. Для того, чтобы воспользоваться этой функцией необходимо вычислить матрицы А, В, С, D с помощью команды:

>> [A, B, C, D] = ssdata (sysarx233)

A =

-12.3970 -0.9887 -0.0334

4.0000 0 0

0 2.0000 0

B =

0.5000

0

0

C = 0.7857 -0.0518 0.0647

D = 0

Вычислим матрицу управляемости:

>> Mu=ctrb (A, B)

Mu =

0.5000 -6.1985 74.8659

0 2.0000 -24.7941

0 0 4.0000

Определим ранг матрицы управляемости:

>> nMu=rank(Mu)

nMu = 3

При синтезе оптимальных систем с обратной связью сами управления получаются как функции от фазовых координат. В общем случае фазовые координаты являются абстрактными величинами и не могут быть исследованы. Поддается измерению (наблюдению) вектор у = (у1, …,yk)T , который обычно называют выходным вектором или выходной переменной, а его координаты - выходными величинами. Выходная переменная функционально связана с фазовыми координатами, и для реализации управления с обратной связью необходимо определить фазовые координаты по измеренным значениям выходной переменной. В связи с этим возникает проблема наблюдаемости, заключающаяся в установлении возможности состояния определения состояния объекта (фазового вектора) по измеренным значениям выходной переменной на некотором интервале.

Решение проблемы наблюдаемости основано на анализе уравнений переменных состояния и формулируется следующим образом: объект называется вполне наблюдаемым, если по реакции y(tk) на выходе объекта, на интервале времени [t0, tk] при заданном управляющем воздействии u(t) можно определить начальное состояние вектора переменных состояния x(t), являющихся фазовыми координатами объекта.

Критерием наблюдаемости линейных стационарных объектов является условие: для того, чтобы объект был вполне наблюдаемым, необходимо и достаточно, чтобы ранг матрицы наблюдаемости равнялся размерности вектора состояния п.

Определим матрицу наблюдаемости:

>> My=obsv (A, C)

My =

0.7857 -0.0518 0.0647

-9.9473 -0.6473 -0.0262

120.7278 9.7820 0.3318

Определим ранг матрицы наблюдаемости:

>> nMy=rank(My)

nMy = 3

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц A и C равна трем и ранг матрицы наблюдаемости MY также равен трем, что позволяет сделать вывод о том, что объект автоматизации является вполне наблюдаемым, т.е. для него всегда можно определить по, значениям выходной величины y(t) вектор переменных состояния, необходимый для синтеза системы управления. [1]

Обоснование выбора типа регулятора

На основании заданных значений передаточных функций построим схему системы автоматического регулирования обжига клинкера в SIMULINK (рис. 18).

Wдатчика=0.4, Wрабочего органа=0.3/ (0.55p+1),

Wисполнительного механизма=10/ (0.15р+1).

Рис. 18 Схема САР сухого помола цементного клинкера в трубной шаровой мельнице

С помощью LTI построим переходную характеристику, ЛАХ и ЛФХ САР сухого помола цементного клинкера в трубной шаровой мельнице (рис. 19).

Рис.19 Переходная характеристика САР сухого помола цементного клинкера в трубной шаровой мельнице

По виду переходной характеристики можно сказать, что имеющиеся показатели качества не удовлетворяют заданным:

- Время регулирования составляет 24.6 с.

- Установившееся значение – 1.34

- Время нарастания – 10.3 с.

- Статическая ошибка – 0,66

Заданные показатели качества и запасы устойчивости: Время регулирования ≤50 с

Статическая ошибка ≤0,05

Перерегулирование ≤10 %

Время нарастания ≤15 с

Устойчивость по амплитуде ≥10 дБ

Устойчивость по фазе от 30 до 80 градусов.

Для построения ЛАХ, ЛФХ и АФХ необходимо разомкнуть систему (рис. 20), (рис. 21).

Рис. 20 ЛАХ и ЛФХ САР сухого помола цементного клинкера в трубной шаровой мельнице

Рис. 21 АФЧХ САР сухого помола цементного клинкера в трубной шаровой мельнице

По виду переходного процесса ясно, что для обеспечения заданных показателей качества и точности переходного процесса необходимо введение в систему линейного регулятора.

Необходимым условием надежной устойчивой работы АСР является правильный выбор типа регулятора и его настроек, гарантирующий требуемое качество регулирования.

В зависимости от свойс

Аверьянов А.Н.