Автоматизация процесса двухстадийного дробления

Введение [10]

Автоматизация технологических процессов является едва ли не решающим фактором повышения производительности и улучшения условий труда, улучшения экономических показателей.

Создание новых высокопроизводительных технологических процессов с большой скоростью выполнения операций и значительной единичной мощностью агрегатов требует быстродействующих и надежных технических средств для управления и контроля, обеспечивающих реализацию преимуществ новой технологии; при этом уровень автоматизации выбирается уже при синтезе технологии и, в свою очередь, во многом определяет эту технологию (системное проектирование автоматизированных технологических комплексов, в том числе автоматизированного оборудования).

Технологические процессы в промышленности строительных материалов представляют собой достаточно типичные объекты применения методов теории автоматического регулирования, но в то же время это своеобразная область развития автоматизированного управления вплоть до создания интегрированных АСУ организационно-технологического типа.

Особое значение как основному звену автоматизации отводится электроприводу. Информационные функции электропривода очень велики. Электропривод позволяет наиболее простыми методами определять силовые параметры технологического процесса, осуществлять диагностику и контроль работы оборудования. Повышение технического уровня дробильного оборудования в первую очередь связано с совершенствованием характеристик и расширением функциональных возможностей электропривода.

Одним из первых этапов при производстве строительных материалов, является процесс дробления. Рассматривая пути повышения эффективности процессов измельчения и снижения их энергоемкости с учетом отечественного и зарубежного опыта, следует обратить серьезное внимание на оснащение дробильного оборудования современными средствами управления. Это можно решить двумя путями с помощью средств локальной автоматики и с помощью средств вычислительной техники. В настоящее время во многих случаях предпочтение следует отдавать микроконтроллерам, так как они постоянно совершенствуются и удешевляются. Да и опыт эксплуатации АСУТП дробления на предприятиях нашей страны и за рубежом подтверждает целесообразность применения этих устройств.

1. Формулирование отраслевой задачи и общая характеристика проектируемого объекта

В данном курсовом проекте требуется разработать АСУ двухстадийного дробления замкнутого цикла твердых пород для заводов мощностью более 10 тыс. т./сут.

На рис. 1. приведена схема двухстадийного дробления по замкнутой схеме с регулированием загрузки дробилок по показателям удельной потребляемой мощности и степени заполнения камеры дробления.

Рис. 1.1. Автоматизация двухстадийного дробления по замкнутой схеме

Из бункера 1 питатель 6 загружает дробилку первой стадии 8, откуда через конвейер 15 и грохот 18 продукт дробления поступает в дробилку 20 второй стадии. Подрешетный продукт поступает на конвейер 19. Из дробилки 20 продукт дробления пропускается через грохот 18. В схеме используются датчики мощности 12 и 22, сигнализаторы уровня 16 и 17 заполнения дробилки 20, конвейерные весы 14, датчики уровня 4 и 5 в воронках 2 и 3, электропривод 7 и вариатор 10, исполнительный механизм 9 изменения щели дробилки первой стадии с преобразователем 11 и логическое устройство 13, управляющее схемой. Конвейер 21 является промежуточным между дробилкой вторичного дробления и конвейером 15. Путем соответствующих настроек систем регулирования величин питания, удельной мощности и размера щели дробилки первой ступени достигается максимальная производительность всего комплекса.

Если дробилка 20 начинает перегружаться, что фиксируется датчиком мощности 22 или сигнализатором уровня 16 соответствующими; сигналами, по которым логическое устройство 13 начинает уменьшать щель дробилки 8, то повысится удельная мощность дробилки 8 и сократится поток поступающего в нее материала. При уменьшении нагрузки дробилки 20 система стремится увеличить поток поступающего в дробилку материала. В системе предусмотрена следующая контрольно-измерительная аппаратура. При температуре масла в маслоотстойнике 60 °С включается вентиль, подающий воду в холодильник маслосистемы. Если вентиль не открылся, то на пульт диспетчера подается звуковой сигнал и загорается красная лампа, сигнализирующая об аварии в маслоотстойнике. Вентиль вновь закрывается при температуре масла ниже 55° С. Контроль температуры подшипников осуществляется при помощи аппаратуры встроенной температурной защиты и сигнализации типа АТВ-29.

В качестве температурных датчиков используются термометры сопротивления, которые установлены на втулках приводного вала и втулке вала эксцентрика. При повышении температуры подшипника выше допустимой (80° С) электрическое сопротивление полупроводникового термосопротивления уменьшается, и срабатывает реле РПТ. При этом на пульт диспетчера подаются звуковой и световой сигналы аварии с подшипником.

2. Аналитический обзор современного состояния техники и технологий при производстве цемента, относящихся к проектируемому объекту [1,2,6,10]

2.1 Характеристика дробления и дробильное оборудование

Одним из основных показателей дробильных машин являются степень измельчения 0.jpg , где Dср — средневзвешенный размер куска исходного материала,

dср — средневзвешенный кусок конечного (готового) продукта.

Степень измельчения зависит от конструкции дробильной машины, физико-механических свойств перерабатываемой каменной породы и абсолютной величины кусков. С увеличением степени измельчения производительность дробильных машин снижается, а расход энергии возрастает. Каждой конструкции дробильной машины при максимальной производительности соответствует оптимальная степень измельчения: так, для щековых и конусных дробилок крупного дробления i=3-5. Когда требуется большая степень измельчения, дробление осуществляют в несколько стадий, т.е. последовательно устанавливают ряд дробильных машин, различных по конструкции и техническим характеристикам. При этом постепенно переходят от крупного к среднему и затем мелкому дроблению с таким расчетом, чтобы эффективность дробления на последующих стадиях была выше, а затраты энергии меньше.

Процесс дробления отличается большим расходом энергии и быстрым износом деталей машин, находящихся в соприкосновении с дробимым материалом. Такие детали изготовляют большей частью из дорогих легированных сталей. Перед дроблением из исходного материала следует удалять фракции готового продукта, так как, распределяясь между более крупными кусками, они повышают упругость измельчаемой массы. При переработке нерудных строительных материалов машины могут работать по открытому и замкнутому циклам.

При дроблении по открытому циклу материал проходит через дробильную машину только один раз, при этом куски конечного продукта получаются неодинаковыми по величине.

При дроблении по замкнутому циклу крупные фракции оставшегося на сите материала после сортировки возвращаются на повторное дробление. Так как материал неоднократно проходит через дробильную машину, то нагрузка (циркуляционная) на нее увеличивается, однако машина работает с большей производительностью, чем при открытом цикле, и выдает более равномерный продукт. При замкнутом цикле дробления материал не переизмельчается и уменьшаются расходы энергии, а также износ рабочих органов машины. Недостаток замкнутого цикла дробления заключается в том, что с ростом числа машин и транспортирующих механизмов увеличиваются высота зданий и капитальные затраты. Применяются одностадийные, двухстадийные, трехстадийные и реже четырехстадийные схемы дробления. При определении числа стадий дробления следует учитывать мощность предприятия, размеры кусков исходного и конечного продукта, а также конструкции дробилок. Число стадий дробления является основным показателем, определяющим схему дробильно-сортировочного завода.

Основными способами дробления, осуществляемыми рабочими органами дробильных машин, являются раздавливание (сжатие), удар, истирание и раскалывание. Часто эти способы сочетают друг с другом, например раздавливание с ударом, удар с истиранием и т.п., при этом комбинируются действия сил изгибающих, срезающих и разрывающих.

Выбор способа дробления зависит от физико-механических свойств материала (твердости, хрупкости, вязкости, загрязненности глиной, склонности к замазыванию дробильной камеры), начальной величины кусков и требуемой степени измельчения. Твердые материалы наиболее эффективно измельчаются ударом или раздавливанием, пластинчатые (глина) - раздавливанием в сочетании с истиранием, хрупкие материалы (уголь) - раскалыванием. Дробилки классифицируют на щековые, конусные, валковые, молотковые и роторные. В данном курсовом проекте рассматривается дробильный комплекс двухстадийного дробления замкнутого цикла на основе щековой и конусной дробилок.

Щековые дробилки применяют как для первичного (грубого), так и для вторичного или среднего (и мелкого) дробления каменных пород любой прочности. В настоящее время в промышленности нерудных строительных материалов их используют в основном для среднего и мелкого дробления и реже для крупного. Эксплуатация щековых дробилок крупного дробления подтверждает, что они свободно достигают паспортной производительности и могут работать с перегрузкой до 15-20 %. В отличие, например от конусных, щековые дробилки более производительны (хотя и более сложны), процесс дробления в них непрерывный, при эксплуатации допускают некоторые перегрузки.

На цементных заводах применяют щековые дробилки двух типов – с простым и сложным качанием подвижной щеки (рис. 2.1,а) последняя посажена на горизонтальную ось, опирающуюся на два подшипника. Каждая точка подвижной щеки, периодически приближаясь и удаляясь от неподвижной, описывает дугу окружности. Щель между неподвижной и подвижной щеками при этом то уменьшается то увеличивается и куски материала, находящиеся между ними, сначала раздавливаются, а затем выпадают из дробилки.

Рис. 2.1. Кинематические схемы щековых дробилок:

а — с простым движением щеки; б — со сложным движением щеки

У дробилок со сложным качанием подвижной щеки (рис. 2.1, б) верхний конец ее подвешен к вращающемуся эксцентриковому валу, а нижний шарнирно связан тягой с задней торцовой стенкой корпуса дробилки. При вращении вала каждая точка щеки движется по замкнутой кривой, т. е. качается по дуге окружности и поступательно перемещается вверх — вниз вдоль щеки. Материал, зажатый между щеками такой дробилки, не только раздавливается, но и истирается. У таких дробилок относительно небольшая производительность и их в цементной промышленности применяют редко.

В конусных дробилках материал раздавливается между поверхностями двух конусов: вращающимся внутренним 1 и неподвижным внешним 2 конусом. В зависимости от типа дробилки внутренний конус совершает круговые колебания по одной из трех схем. (рис. 2.1)

Рис. 2.2. Расположение конусов дробилки

В конусных дробилках с крутым конусом и подвешенным валом (рис. 2.2, а) внутренний конус совершает круговые колебания около неподвижной точки О, находящейся на оси наружного конуса, при этом центр основания внутреннего конуса описывает окружность вокруг этой оси. В конусных дробилках с крутым конусом (рис. 2.2,6) круговые колебания внутреннего конуса 1 совершаются с перемещением его оси по образующей А — В цилиндра с радиусом, равным эксцентриситету Г. В дробилках с консольным валом (рис. 2.2, в) точка О, вокруг которой совершаются круговые колебания внутреннего конуса 1, смещена вниз до уровня верхней кромки наружного конуса 2. При круговых колебаниях поверхность внутреннего конуса поочередно то приближается, то удаляется от нее. В момент приближения внутреннего конуса к поверхности внешнего происходит дробление, а при удалении раздробленный материал под действием собственного веса выпадает из кольцевого отверстия дробилки. Таким образом, дробление и разгрузка в дробилке происходит непрерывно.

Дробилки с подвешенным валом и эксцентриковые применяют для крупного, а дробилки с консольным валом - для среднего и мелкого дробления, в основном для вторичного дробления. Конусные дробилки — для среднего и мелкого дробления, в основном для вторичного дробления. Конусные дробилки для среднего и мелкого дробления характеризуются диаметром основания дробящего конуса, а дробилки крупного дробления с крутым конусом - шириной загрузочного отверстия.

2.2. Обзор существующих систем автоматического управления процессом дробления

Основное требование к процессу дробления заключается в уменьшении крупности материала до определяемой потреблением величины. Материалы, поступающие на дробление, как правило, отличаются значительными колебаниями физико-механических свойств и в первую очередь гранулометрического состава. Задача автоматического регулирования процесса дробления заключается в поддержании заданной крупности конечного продукта и в максимальном использовании подводимой к дробильным агрегатам энергии за счет оптимальной загрузки дробилок, а также получение наибольшей возможной производительности конечного продукта и в максимальном использовании подводимой к дробильным агрегатам энергии за счет оптимальной загрузки дробилок, а также получение наибольшей возможной производительности конечного продукта при наибольшей загрузке камеры дробления дробилок. В настоящее время дробилки имеют входные отверстия размером до 3100×3300 мм. Такие крупные куски могут стать причиной возникновения пиков момента сопротивления, которые приближаются к предельному вращающему моменту двигателя привода. Дальнейшая перегрузка может вызвать остановку дробилки, которую затем приходится освобождать вручную, что приводит к длительным простоям.

Наиболее простой схемой контроля и поддержания верхнего уровня заполнения камеры дробления является схема с уровнемером, устанавливаемом на неподвижной боковой стенке дробилки на высоте, равной примерно 2/3 высоты камеры дробления. При равенстве в установившемся режиме производительности питателя и дробилки уровень заполнения меняется незначительно. В случае снижения производительности дробилки питатель останавливается или переводится на пониженную скорость подачи. В качестве уровнемера может быть использовано гамма-радиоактивное реле, электронный сигнализатор уровня и т.п. Такая система автоматического регулирования обеспечивает безаварийную эксплуатацию узла «питатель - дробилка», надежно контролирует и предотвращает переполнение камеры дробления при не соответствии производительностей питателя и дробилки, а также при попадании в камеру дробилки негабаритов или металла. Существуют также системы регулирования производительности дробилки по току двигателя дробилки или по мощности, затрачиваемой двигателем дробилки, но схемы регулирования загрузки дробилки по уровню предпочтительнее схем регулирования по току или расходу энергии, поскольку первые точнее позволяют определять истинную загрузку дробилки и поддерживать ее на максимальном значении при изменяющемся качестве исходного питателя. Однако более перспективными являются комбинированные схемы, которые регулируют производительность дробилки по нескольким параметрам.

С целью повышения точности регулирования была разработана система с коррекцией по текущему значению производительности (рис. 2.3), измеряемой косвенным образом по мощности, потребляемой приводным двигателем отводящего конвейера. Поддержание заданной производительности дробилки достигается путем настройки датчиков 1Дн и 2Дн. Если нагрузка приводных двигателей 5 и 1 отводящего конвейера и дробилки меньше заданной, то с помощью выходных реле датчиков 2 и 4 через электронный блок 3 подается команда на включение пластинчатого питателя 6. В процессе дробления питатель отключается в том случае, когда нагрузка хотя бы на одном из двигателей превышает значение, на которое настроены датчики.

Рис. 2.3. Система с коррекцией по текущему значению производительности

В системе автоматической загрузки дробилки, созданной ВНИИнеруд, ВНИИСтройДорМаш и институтом Тяжпромавтоматика (рис. 2.4.), регулируемые параметры - производительность и уровень - контролируются электротензометрическими конвейерами веса 1 и фотоэлектрическим уровнемером 2.

Рис. 2.4. Система автоматической загрузки дробилки

Два контура управления, включающие в себя регуляторы уровня и производительности 3 и 4, через промежуточный блок 5 воздействует на ток подмагничивания однофазных силовых магнитных усилителей 6. Выпрямленное напряжение усилителей подается на обмотку якоря приводного электродвигателя дробилки. Если в автоматическом режиме регулируемые величины превысят установленные для них предельные значения, на блок 5 поступит сигнал, и питатель выполняющий функцию исполнительного органа, до тех пор будет снижать свою производительность, пока сигнал не исчезнет. Если уровень не превышает нижнего заданного значения (0,6 высоты камеры дробления), регулятор уровня выключается, и регулирование осуществляется по производительности. При заполнении дробилки до верхнего максимального допустимого значения - 0,9 высоты камеры-регулятор останавливает питатель. При опускании уровня заполнения ниже предельного значения регулирование ведется только по сигналу датчика производительности. Недостаток системы заключается в применении системы регулирования релейного действия. Это приводит к быстрому износу пусковой аппаратуры, редуктора и пластинчатого питателя из-за частых пусков. Но эта система может быть превращена в линейную систему управления при соответствующей замене аппаратуры. Вместо привода релейного действия может быть применен привод пластинчатого питателя с индукторной муфтой скольжения; привод с двигателем постоянного тока, питателем от управляемого магнитного усилителя, или привод с кремниевым выпрямителем. В этом случае получается система регулирования производительности конечного продукта дробления с последовательной коррекцией по значению производительности.

Криворожсский горнорудный институт разработал систему регулирования загрузки дробилки (рис. 2,5). Изобретение относится к управлению конусными дробилками, может быть использовано в черной и цветной металлургии, в ПСМ и в химической промышленности и позволяет повысить точность регулирования.

Рис. 2.4. Система автоматической загрузки дробилки

Система содержит питатель 1, грохот 2, дробилку 3, конвейер 4 подгрохотного продукта, конвейер 5 дробленного продукта, привод 6 питателя, датчик 7 производительности грохота, блок 8 определения соотношения, блок 9 сравнения соотношений, задатчик 10, датчик 11 уровня руды в дробилке, регулятор 12, электроприводы 13 и 14 грохота и дробилки, датчик 15 производительности дробилки, пороговые элементы 16 и 17, блоки 18 и 19 задержки и коммутаторы 20—22. Формула изобретения. Система регулирования загрузки дробилки с грохотом, питателем, конвейерами дробящего и подгрохотных продуктов, содержащая блок определения соотношения; блок сравнения соотношений; задатчик, датчик уровня руды в дробилке; датчик производительности грохота; регулятор и электроприводы питателя, грохота и дробилки, причем датчик производительности грохота подключен к первым входам блока определения соотношения. Выход через блок сравнения соотношений соединен с первым входом задатчика, второй вход которого соединен с датчиком уровня руды в дробилке. Выходной сигнал задатчика через регулятор поступает на электропривод питателя. Особенность данной системы в том, что для повышения точности регулирования, она снабжена тремя коммутаторами, двумя пороговыми элементами, двумя блоками задержки и датчиком производительности дробилки. Датчик производительности дробилки подключен ко второму входу блока определения соотношения, выход которого соединен с входами пороговых элементов. Выход первого порогового элемента соединен с первыми входами первого и второго коммутаторов и второго блока задержки, второго - со вторым входом первого коммутатора и входом первого блока задержки. Сигнал с первого блока задержки поступает на входы второго коммутатора и второй блок задержки. Привод дробилки соединен через третий коммутатор со вторым блоком задержки. Выход первого коммутатора соединен с приводом питателя, а выход второго коммутатора соединен с приводом.

Следует отметить также недостатки предложенных последних двух систем. В системе, предложенной институтом «Кривбасспроект» на питателе используется датчик веса, который снижает надежность системы. Использование последовательной коррекции, как принципа построения системы регулирования также можно отнести к недостаткам данных систем.

2.3 Выбор основного оборудования

Для достижения заданной производительности на выходе материала из дробилки выберем щековую дробилку С-887. Для которой:

Размер приемного отверстия, мм 1500×2100,

Наибольший размер загружаемых кусков, мм 1300,

Номинальная ширина выходной щели, мм 180,

Пределы регулирования выходной щели, мм 135-225,

Частота вращения эксцентрикового вала, мин-1 100,

Производительность, м3/ч 280 т/ч,

Мощность электродвигателя 250 кВт,

Тип и характеристика питателя - пластинчатый (В = 2400 мм).

Т.к. тип питателя пластинчатый произведем выбор и расчет пластинчатого питателя:

Типоразмеры,мм - 2400×6000,

Скорость движения, м/с - 0,16-0,08,

Длина, мм – 5500,

Масса, т – 51,9,

Производительность Q (т/час) пластинчатого конвейера может быть определена по формуле:

Q = 3600 F*v* ,

где F — площадь поперечного сечения материала на ленте, м2, F = 0,25 В2 К2 • tg (0,6 ) = 0,25*2,42*0,852*tg(0.6*15)=0.15 где В — ширина полотна, м; К=0,85 — отношение ширины слоя материала к ширине полотна; — угол естественного откоса материала в движении; v — скорость движения полотна конвейера, принимается в пределах 0,08-0,16 м/сек и уточняется по формуле

где t — шаг тяговой цепи(0.1), м;

b — число зубьев приводной (b = 5).

n — об/мин — число оборотов головного вала конвейера(nmax=19) Отсюда,

Qmax=3600*1.04*0.15*0.16*2.7=300 т/ч.

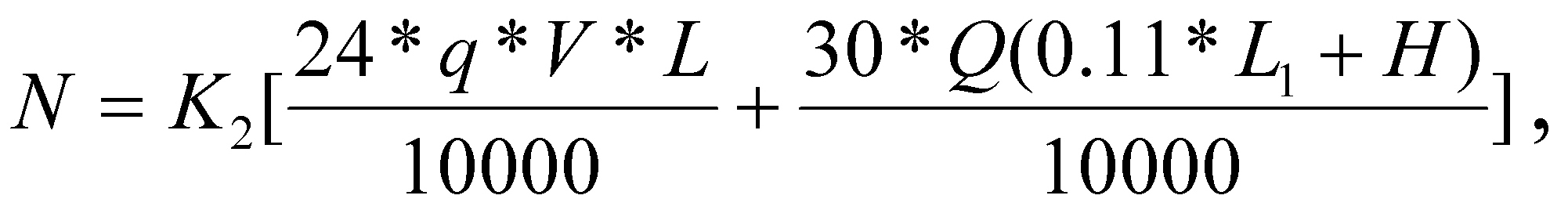

Рассчитаем мощность электродвигателя пластинчатого питателя

где К2 = 1,10-1,25 — коэффициент запаса мощности; q — масса 1 погонного метра движущихся частей конвейера, кг/м; L — длина конвейера, м; L1 — длина проекции конвейера на горизонтальную плоскость, м; Н — высота подъема материала, м.

В качестве привода питателя выбираем асинхронный двигатель 4A25S4

Мощность 50 кВт,

Частота вращения 1477 об/мин,

Ток статора 95,2 А,

Момент инерции 133*10-2 кг/м2.

Тогда, чтобы число оборотов ведущего вала питателя было 19 об/мин, необходим редуктор с передаточным числом 78. В качестве весового конвейера применяем весы конвейерные ВК-2М. Основные технические характеристики весов конвейерных ВК-2М:

Длина ленты конвейера 4 м

Скорость движения ленты 2 м/с

Весы конвейерные автоматические непрерывного действия ВК-2М предназначены для непрерывного взвешивания сыпучих материалов, транспортируемых горизонтальными и наклонными конвейерами. С целью контроля, нормирования и технологического учёта массы материалов.

Весы конвейерные ВК могут комплектоваться тензоизмерительными приборами [7] ТК-01, либо Микросим-06(Данные приборы имеют индикатор, клавиатуру управления и интерфейс для вывода информации на дублирующее табло или для связи с компьютером (RS232-C)) и датчиками контроля скорости [6] ДКС-2М. Принцип работы весов конвейерных ВК заключается в измерении нагрузки материала, находящегося на конвейерной ленте, которая нагружает тензодатчики. А также скорости движения ленты и вычисления на их основе значений линейной плотности в единицах массы продукта на единицу длины, производительности конвейера в единицах массы продукта за единицу времени, массы продукта, отгруженного на весах. Все значения зависят от времени, так как конвейер находится в движении.

Информация о результатах взвешивания поступает в прибор тензоизмерительный и отображается на цифровом табло. При необходимости информация может передаваться в систему АСУ на ЭВМ.

[4]

Весы конвейерные. Технические характеристики

3. Составление и описание функциональной схемы

Функциональные схемы являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники).

По имеющейся схеме автоматизации двухстадийного дробления замкнутого цикла (представленной на рис. 1.1.), составим функциональную схему системы регулирования (приложение 1).

Требования, предъявляемые к дроблению, обеспечение требуемых размеров материала на выходе. При этом должно обеспечиваться: максимальный выход одной какой-либо фракции при минимальных энергозатратах. Для того чтобы материал не переизмельчался применяется двухстадийное дробление.

Чтобы дробилки работали в оптимальном режиме, применяются датчики мощности ДИМ-200 [8]

Характеристика ДИМ-200

Диапазон измеряемых мощностей, кВт 0-200

Выходной сигнал датчика, мА 4/20

Основная приведенная погрешность, не более, % 2

Габаритные размеры, мм 101х90х68

Напряжение питания, В +/-15 (+/-5%)

Диаметр отверстия под токовую шину, мм 20

Масса, г 500

(1 п) и (1 ц) для приводов дробилок соответственно 1-ой и 2-ой дробилок. С этих датчиков сигнал поступает на логическое устройство (1 с) (в настоящее время используются контроллеры). Для того чтобы дробилки не перезагружались, применяются лазерные уровнемеры LM80 с пылезащитной трубой

[8]

(1а, 1г) и (1т) соответственно 1-ой и 2-ой дробилок, сигналы которых через соответствующие преобразователи (1 б, 1 д) и (1 у), поступают также на логическое устройство (1 с) и на показывающие приборы на щите (1 в, 1 е) и (1ф). Также чтобы вторая дробилка не перезагружалась, применяется весовой конвейер, вес которого фиксируется датчиком веса (1 л) сигнал, с которого подается на логическое устройство (1 с). В соответствии с сигналами, полученными логическим устройством, оно увеличивает или уменьшает: скорость питателя, выходную щель дробилок, подавая через УМ (1 з), (1 л) и (1 у) соответственно сигнал на привод питателя, 1-ой дробилки и 2-ой дробилки.

4. Составление структурной схемы

Щековая дробилка является объектом, работу которого характеризует производительность питателя Qп, ширина разгрузочной щели l, крупность D и прочность σ исходного материала, а также производительность Qдр, мощность N, потребляемая в процессе дробления, и гранулометрический состав дробленого продукта, характеризуемый средневзвешенным диаметром кусков dср.

Возможные отклонения ширины разгрузочной щели от заданного значения, как правило, своевременно устраняются обслуживающим персоналом при профилактических осмотрах. Кроме того, изменение ширины разгрузочной щели в процессе эксплуатации настолько мало, что его влиянием можно пренебречь.

С учетом сделанных ограничений: структурная схема щековой дробилки как объекта автоматического регулирования производительности приведена на рис.4.1. в котором в качестве входного регулирующего воздействия рассматривается производительность питателя Qп, в качестве выходной регулируемой величины -производительность дробилки Qдр.

Рис 4.1. Структурная схема щековой дробилки как объекта автоматического регулирования

Приняв параметры механического режима щековой дробилки крупного дробления (угол захвата α, ход подвижной щеки S) неизменными, отнесем к возмущающим воздействиям f изменение прочности σ и крупности D) исходного материала.

где Qп — производительность питателя; Qдp — производительность дробилки, или в операторной форме

(4.2)

где

— изображения Лапласа соответствующих величин.

— изображения Лапласа соответствующих величин.

Из уравнения (4.2) следует, что по каналу производительность питателя - запас материала в дробилке щековая дробилка является астатическим объектом. Дальнейшее исследование объекта связано с рассмотрением передаточной функции Wa(s) , характеризующих соответственно взаимосвязь величин

, Qдр(s).

, Qдр(s).

Производительность дробилки в переходных режимах определяется не всем запасом материала, находящегося в текущий момент в дробилке, а некоторым эффективным количеством материала

находящегося в непосредственном контакте с «призмой выпадения».

находящегося в непосредственном контакте с «призмой выпадения».

Исходя из этого объем материала можно представить в виде двух составляющих:

где mпр — запас материала в зоне предварительного дробления;mэф — запас материала в зоне эффективного дробления.

Рис. 4.2. Физическая модель процесса дробления в щековой дробилке

Физическая модель такого процесса дробления приведена на рис. 4.2. Исходя из принципа разделения запаса материала на две зоны и применения к отдельным зонам выражения материального баланса (4.1), учитывая при этом функциональную зависимость между производительностью и полным запасом материала

составлена система дифференциальных уравнений, характеризующих динамику процессов, протекающих в щековой дробилке (запаздывание в объекте не учитывается).

где Qпр — производительность в предварительной зоне дробления;

— нелинейные функции, определяемые экспериментально.

— нелинейные функции, определяемые экспериментально.

Структурная схема, соответствующая данной линеаризованной системе уравнений, представлена на рис. 4.3.

Из приведенной структурной схемы можно получить выражения передаточных функций, связывающих

Рис. 4.3. Структурная схема щековой дробилки

производительность дробилки с полным запасом материала m:

В разобранной структурной схеме щековой дробилки не учитывается чистое запаздывание, физическая природа которого связана со временем свободного падения горной массы с питателя в камеру дробления τ1 и временем свободного падения дробленого материала на конвейер, транспортирующий продукт, τ2. Однако это запаздывание необходимо учитывать. Пренебрегая изменением уровня материала на конвейере и запасом материала в камере дробления, можно принять τ1 и τ2 постоянными. С учетом выражений (4.3) и (4.4) можно записать:

Тогда передаточная функция по соответствующим каналам с учетом звеньев чистого запаздывания запишется так:

5. Расчет регулятора исследуемого объекта

Произведем расчет регулятора для системы, у которой производительность питателя на входе и дробилки на выходе. В качестве рассматриваемого объекта – щековая дробилка С-887, для которой

Передаточная функция объекта равна

После разложения экспоненты в ряд Паде получим:

Рис. 5.1. Переходный процесс системы

5.1 Выбор регулятора

Выбираем Fuzzy-регулирование

Данный вид регулирования работает по принципам нечеткой логики, которые обеспечивают достаточно быстрый переходный процесс, устанавливая необходимое значение требуемого параметра. Fuzzy logic использует принцип «если…., то…..».

К примеру,

если уровень загрузки дробилки max, то скорость конвейера min;

если уровень загрузки дробилки 0.5max, то скорость конвейера растет.

При расчете учитываются скорость движения конвейера и уровень загрузки дробилки. В зависимости от их значения выбираются оптимальные коэффициенты fuzzy-регулятора

6. Подключение датчиков к контроллеру

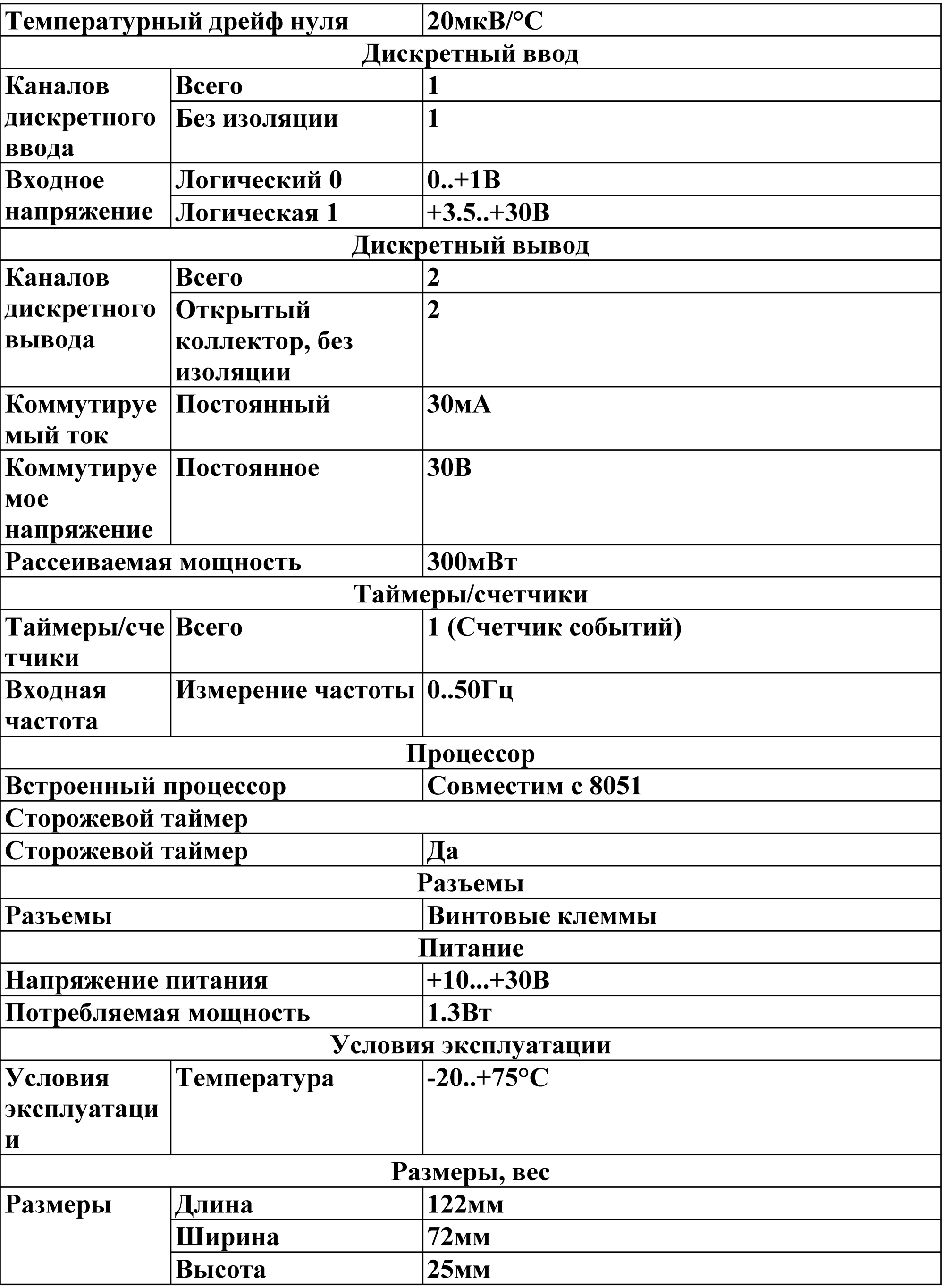

Устройство управления для данной системы реализуем на базе контроллера ROBO 3140 [9,10], на который в этом случае возлагаются функции сбора информации о текущей производительности подсистем дозирования, обработки полученной информации и выдачи управляющих сигналов на исполнительные механизмы. Характеристики контроллера приведены в таблице 1.

Таблица 1. ROBO 3140

Для ввода информации в контроллер, учитывая, что выходной сигнал с датчиков производительности подсистем дозирования является аналоговым и изменяется в пределах 0..5 мА, выбираем модуль I-7012 [3,10] (по одному на каждый контур дозирования), характеристики которого представлены в таблице 2. В этом случае подключение осуществляется через внешний резистор 125 Ом.

Таблица 2. Модуль I-7012

В качестве исполнительного механизма в данном случае используются АД, управление которым осуществляется посредством АИН, который в свою очередь управляется ШИМ через специальную микросхему драйвер IR2235S. В соответствии с этим выбран модуль I-7066 [11,10], характеристики которого приведены в таблице 3.

Таблица 3. Модуль I-7066

Таким образом, функциональная схема устройства управления будет иметь вид, представленный на рис. 6.1.

Рис. 6.1. Функциональная схема устройства управления

Электрическая схема подключения датчика ВК-2М к модулю I-7012 представлена на рис. 6.2.

6.2. Схема подключения датчика производительности к модулю I-7012

Электрическая схема подключения привода питателя к модулю I-7066 представлена на рис. 6.3

Рис. 6.3. Схема подключения модуля I-7066 к АД

7. Реализация САР в GOOD HELP

[10] Устройство управления системой реализуем на базе контроллера ROBO 3140 с помощью системы графического программирования контроллеров Good Help, которая представляет собой поддержку языка функциональных блоковых диаграмм – FBD (Function Block Diagrams).

Графический язык диаграмм функциональных блоков (далее FBD) позволяет технологу строить сложные схемы на основе существующих функций библиотеки системы Good Help, связанных в диаграмму.

Диаграмма FBD описывает функцию, определяющую взаимодействие между входами и выходами блоков, имеющихся в библиотеке.

Элементарный блок выполняет одну функцию взаимодействия между своими входами и выходами. Схема разрабатывается путем размещения функциональных блоков на различных вкладках поля редактирования, которые позволяют создавать логическое разбиение контуров редактирования по группам. Для реализации полученного оптимального закона регулирования необходимо в редакторе схем (edchart) с помощью стандартных блоков набрать соответствующую программу.

Программа регулирования производительности щековой дробилки

Для проверки системы отображения информации на пульте оператора можно создать тестовую схему, описывающую математическую модель объекта управления.

Программа регулирования производительности щековой дробилки в тестовом режиме.

Регулируемые параметры, а также параметры, несущие важную информацию о ходе технологического процесса, необходимо занести в таблицу внешнего доступа, чтобы они были доступны оператору.

В данном случае таблица внешнего доступа имеет вид:

Для удобного контроля и управления технологическим процессом воспользуемся редактором отображения информации (wstation). Он предназначен для представления данных, полученных от технологических контроллеров, на графических мнемосхемах. В окне редактирования на поверхности статической мнемосхемы (иначе ее можно назвать подложка или фон) производится расстановка форм отображения информации и привязка к этим формам параметров, получаемых от контроллеров.

В данном случае нам необходимо обеспечить отображение производительности дробилки, а также заданную производительность дробилки с возможностью ее изменения.

Окно регулирования производительности дробилки(рис. 7.1) содержит в качестве подложки функциональную схему процесса, а также две формы типа динамический текст, для отображения производительности. Эти формы предназначены для отображения и ввода информации. Это свойство можно использовать для обеспечения возможности оператору задавать требуемую производительность мельницы.

Рис.7.1. Окно регулирования производительности дробилки

Окно переходных процессов (рис. 7.2) носит вспомогательный характер и отражает динамику процесса регулирования производительности дробилки.

8. Схема автоматизации

Лапенкова Е.В.